水泥灰岩破碎后粒度均匀吗?液压对辊机挤压式破碎,粒形好粉状少!

责任编辑:石子制砂机 发布时间:26-02-02 13:36:03

在水泥生产过程中,灰岩(石灰石)作为主要原料,其破碎后的粒度均匀性、粒形好坏以及粉状物料含量,直接关系到后续生料磨的效率、能耗和熟料煅烧质量。传统锤式或反击式破碎机虽然产量高,但普遍存在过粉碎严重、粒度分布宽、粉尘多等问题。而液压对辊破碎机凭借其独特的“挤压式破碎”原理,在灰岩中细碎环节展现出显著优势——粒度均匀、粒形规整、粉状物料少,正成为越来越多水泥企业优化原料制备工艺的优选设备。

一、为什么粒度均匀对水泥生产至关重要?

水泥生料通常由灰岩、黏土、铁粉等按比例混合磨细而成。若灰岩破碎后粒度差异过大(既有大块又有大量细粉),会导致:

生料磨负荷不均:大块难磨,延长粉磨时间;细粉易“包球”,降低研磨效率;

成分混合不均:影响生料化学成分稳定性,进而干扰窑系统热工制度;

增加电耗:过粉碎不仅浪费能源,还可能造成选粉机循环负荷过高。

因此,理想的灰岩破碎产品应具备窄粒级分布、颗粒棱角少、粉含量低的特点——这正是液压对辊机的强项。

二、液压对辊机如何实现“粒度均匀、粉少粒好”?

液压对辊破碎机的工作原理是:物料从顶部进入,被两个相对旋转的高强度合金辊子夹住,在强大静压力下沿内部裂隙被劈裂、压碎、研磨。整个过程无高速冲击、无反复撞击,属于典型的“层压破碎”。

这种破碎方式带来三大优势:

出料粒度高度可控且集中

通过全液压系统准确调节两辊之间的间隙,出料粒度基本集中在0.8–1.2倍辊缝宽度范围内。相比锤破“从粉末到大块”的宽泛分布,对辊机成品粒级更集中,合格率可达85%以上。

粒形接近立方体,棱角少

挤压破碎使颗粒沿自然解理面断裂,表面较光滑,形状更接近天然砂石,有利于生料在磨机内均匀流动和粉磨。

过粉碎率低,石粉含量少

因无高速锤头打击,物料不会被反复击打成粉。实测数据显示,在同等进料条件下,对辊机产生的<0.08mm细粉比锤破少30%–50%,大幅减轻生料磨负担,降低系统电耗。

三、配套水泥工艺,提升整体效率

许多水泥厂将液压对辊机用于二级或三级破碎环节:

一级用颚破粗碎至≤80mm;

二级用对辊机细碎至5–15mm(根据磨机要求定制);

这样既保证了入磨粒度稳定,又避免了传统“颚破+锤破”组合带来的高粉率问题。部分企业反馈,改用对辊机后,生料磨台时产量提升8%–12%,吨电耗下降2–3kWh,经济效益显著。

四、设备耐用,运行成本低

灰岩虽硬度不高,但日处理量大,对设备耐磨性要求高。高配版液压对辊机采用高铬锰钢合金辊皮+整体铸钢结构,在正常工况下辊皮寿命可达1.5–2年。配合全液压自动保护系统(遇铁自动退让),故障率低,可连续稳定运行,保障水泥生产线不间断供料。

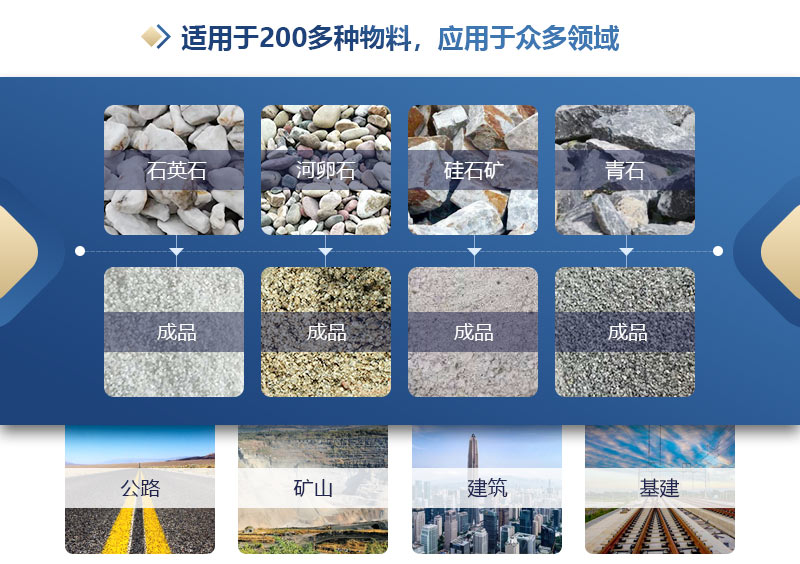

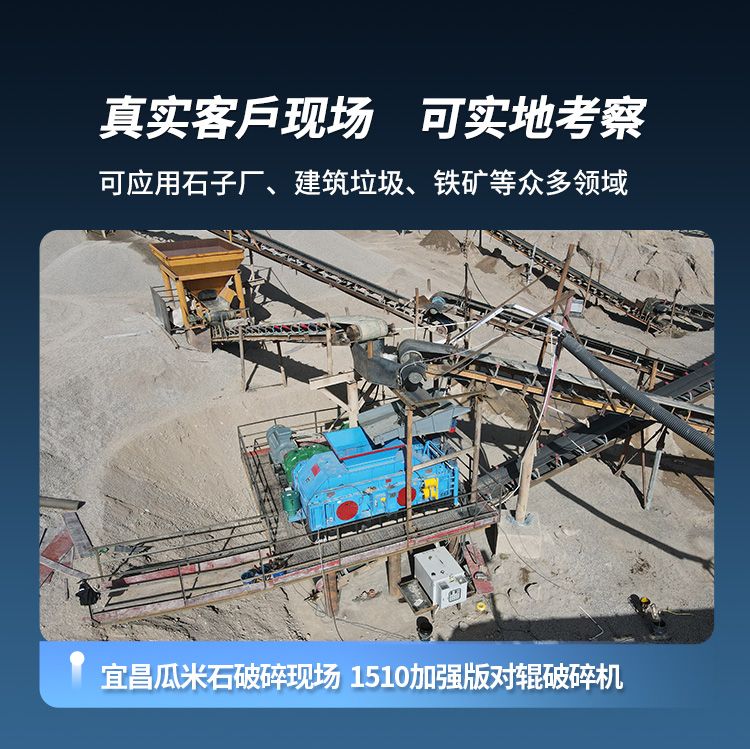

五、实际验证:试机见真章

河南巩义等地的专注厂家(如华盛铭)已为多家水泥辅料厂提供定制化对辊破碎方案,并支持带灰岩现场免费试机。客户可亲眼看到:5公分灰岩进料,出料整齐划一、几乎无粉,粒度完全满足入磨要求。

对于追求效率高、节能、稳定的现代水泥企业而言,液压对辊破碎机不仅是破碎设备,更是优化原料品质的关键一环。它用“温柔而准确”的挤压方式,把灰岩变成粒度均匀、粉少形好的理想生料原料,从源头提升整个水泥系统的运行效率。选对破碎工艺,就是为降本增效打下坚实基础!

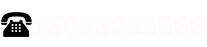

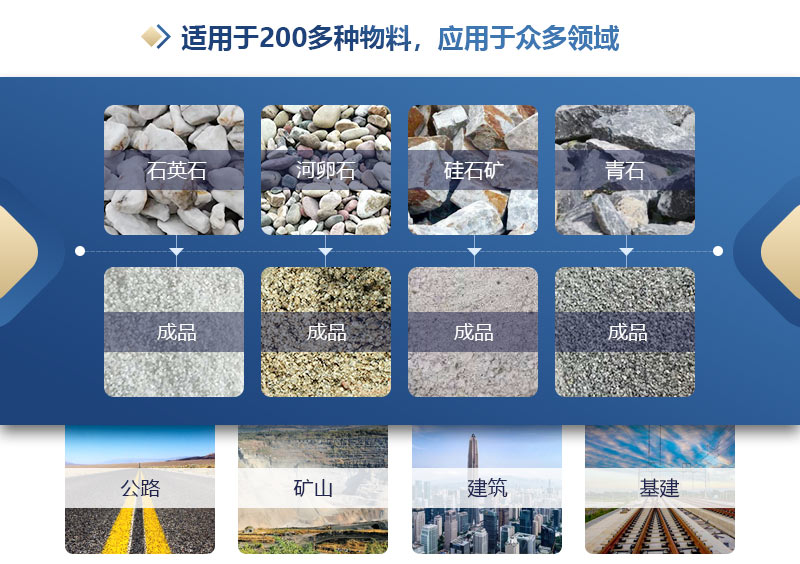

上一篇:华盛铭液压对辊制砂机可以破碎河卵石、花岗岩等200种硬料吗?出砂怎么样?

下一篇:做耐火材料原料破碎液压对辊破碎机耐高温耐磨的辊皮,到底能用多久?